Başarılı dijitalleşmenin ilk adımlarını atmak

12 Kasım 2024, Salı, Endüstri 4.0 tarihinde yayınlandı

Üretim neden dijitalleştirilmeli?

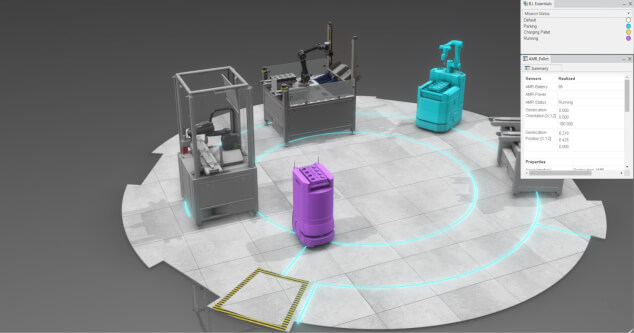

Yeni bir makine veya üretim hattının sanal bir modelini oluşturarak projelerin riski azaltılabilir ve kurulumun montajı ve test edilmesi için gereken süre, pahalıya mal olan hataların gerçek dünya yerine sanal dünyada yapılması sayesinde büyük ölçüde kısaltılabilir. Bu, herhangi bir üretim endüstrisi için faydalı olsa da yeni ürünleri pazara sunma süresini kısaltma ve başarısızlık riskini en aza indirme yönünde büyük baskı altında olan otomotiv sektörü için özellikle faydalıdır.

Dijitalleşmenin avantajları sanal devreye alma ile sınırlı değildir. Bu sadece bir başlangıçtır. Sanal ikiz, fiziksel sistemi gerçek zamanlı olarak yansıtır ve bir sistem veya ürünün kullanım ömrü boyunca çalıştırılabilir. Böylece her zaman yeni malzemelerin, yeni bileşenlerin veya yeni araçların nasıl davranacağını güvenli bir paralel dijital ortamda kontrol etme fırsatı elde edilir.

Ayrıca önleyici bakım, durum izleme, enerji yönetimi ve OEE (genel ekipman verimliliği) amaçları için makine veya sürecin sürekli izlenmesinden yararlanılabilir.

Dijitalleştirilmiş üretim, aynı zamanda herhangi bir ürünün her çeşidini her büyüklükte ve her sıralamaya uygun şekilde üretebilme konsepti olan tek ürün imalatı için de bir ön koşuldur. Bu yaklaşım, yetim ilaçların yükselişi ve son teknoloji teşhis yöntemleri sayesinde hastaların kendileri için en uygun dozda en iyi ilaçla tedavi edilmesini sağlayan ilaç sektöründe giderek daha fazla fark yaratan bir unsur haline gelmektedir.

Dijitalleşme; riski azaltmak, üretim artışını hızlandırmak ve iş modellerine benzersiz bir esneklik kazandırmak için bir yöntem sunar.

Üretim nasıl dijitalleştirilir?

Dijital bir fabrikayı gerçek hayata geçirmenin anahtarı, ayrı iki alan olan BT ve OT'yi birbirine bağlamaktır. Çok farklı oldukları için yıllar boyunca bunun, ayrı dünyalardan insanların anlaşmasını sağlamak kadar imkansız olduğu düşünülmüştür.

Dijital bir fabrikada sensörlerden sipariş sistemine kadar her şeyin fabrika çapında bir ağın parçası olması gerekir. Ancak her fonksiyonun bağlanması yeterli değildir; veri üretebilmeleri ve bunları birbirleriyle paylaşabilmeleri şarttır. Ayrıca bu verileri nasıl yorumlayacaklarını ve bu verileri nasıl harekete geçireceklerini bilmeleri gerekir. Örneğin, sipariş sistemine plastiğin kullanılamadığı ve bunun yerine biraz farklı teknik özelliklere sahip bir yedek malzemenin tedarik edileceği söylendiğinde, sipariş fonksiyonunun makine ayarlarının uygun şekilde ayarlanabilmesi için bunu hatta iletmesi gerekir. Siber fiziksel sistemler, bu ağların yapı taşlarıdır ve çeşitli komponentler arasında bağlantı sağlar.

Kendi kendine öğrenme sistemleri ve adaptif sistemler, başarılı dijitalleşmenin bir diğer yapı taşıdır. Makine öğrenimi algoritmaları, büyük hacimlerde ürün, hat ve makine verilerini işlemek için kullanılır. Bu, üreticilerin kalite kontrol, ekipman bakımı ve ürün tasarımı dahil olmak üzere üretim sürecinin zaman alan yönlerini optimize etmesine olanak tanır.

Bir diğer kritik başarı faktörü ise insanların ve makinelerin uyum içinde ve birlikte çalışmasını sağlamaktır. Yapay zeka ve robot teknolojilerinden faydalanarak üreticiler, insanlar ve makineler arasında üretimi yeni bir esneklik ve özelleştirmenin paradigmasına taşıyabilen etkileşimlerden faydalanabilir.

Tüm bunlar yoğun ve uzun vadeli iş birliklerine bağlıdır. Nitekim üretim sektörünün dijitalleşme potansiyelinden yararlanmasının tek yolu farklı alanlardan uzmanların birlikte çalışmasıdır. Müşterilerle, tedarikçilerle, hizmet sağlayıcılarla, diğer sektörlerden şirketlerle, akademik enstitülerle, startup'larla ve hatta rakiplerle ortaklık kurulması gerekebilir. Bu tür iş birlikleri, çığır açan çözümler üretebilen karmaşık iş ekosistemleri ve sinerjilerle sonuçlanır.

Bu, açıklık gerektiren bir yaklaşımdır. Çoğu makine üreticisi makinelerinin dahili fonksiyonlarını açık hale getirmeyi reddeder çünkü bu, onları pazarda benzersiz kılan sırrı ortaya çıkarır. Ancak OT ve BT'nin ayrı dünyalarını bir araya getirmenin tek yolu karşılıklı güvene dayalı olarak çalışan ekosistemler oluşturmaktır.

OMRON'un dijital üretim tasarımındaki ortağı Dassault Systèmes'dir. Her iki şirketin özelliklerinin de ISA-95 fonksiyonel modeli (genellikle dijital fabrika tasarımı için bir çerçeve olarak anılır) üzerine kurulu olması ideal bir uyum sağlayarak ortak kabiliyetlerle donatılmış eksiksiz bir ISA modeli oluşturur.

Dijitalleşme, çok çeşitli üretim sektörlerinde her zamankinden daha fazla esneklik ve özelleştirme, daha kısa yenilik döngüleri ve daha sürdürülebilir üretim sağlama konusunda inkar edilemez bir role sahiptir. Yakın gelecekte dijital fabrikalarda e-araçlardan antibiyotiklere, çikolatalara ve rujlara kadar her şeyin üretildiğini görmeyi bekliyoruz.

Daha fazla bilgi için bizimle iletişime geçin